电话:400-136-1036

邮箱:sales@famouset.com

水分子对润滑脂和燃料润滑性的影响

由于空气/湿度和密封系统不良,柴油燃料和油脂会受到水污染。柴油燃料和润滑脂中的关键元素会影响水对柴油燃料喷射系统和轴承寿命的影响。在润滑脂中,水根据其增稠剂被吸收或保留在表面上。例如,与锂复合型增稠剂相比,磺酸钙增稠剂可以吸收八倍以上的水。

吸收的水会改变润滑脂的性能,如硬度和薄膜厚度,尽管润滑脂最好吸收水而不是将其保留在表面上,以提高耐腐蚀性。它还可以改变润滑脂的摩擦性能。然而,被水污染的润滑脂的磨损性能和摩擦力还有待进一步研究。

在柴油燃料中,水分子的溶解度取决于燃料的亲水性质和湿度。与柴油相比,具有极性基团的生物柴油亲水性更强,可以容纳2.5倍以上的水分子。这种情况会降低燃料中添加剂的表面活性,并且由于边界润滑不良而增加磨损。燃料中的含水量也可能受到温度的影响,例如,燃料中的含水量随着温度的升高而降低。因此,湿度和温度是能够影响柴油水污染及其润滑性的两个主要参数。

本文比较了两种市售润滑脂的抗磨损和极压性能。每种类型的润滑脂都在不加水或加水的情况下进行了测试。此外,还对添加生物燃料的柴油在受控环境(温度和湿度)下的摩擦行为进行了测试。涉及工业标准技术,如低温扭矩测试、四球测试和高频往复试验机(HFRR)用于摩擦测量,使用光学显微镜对磨痕进行成像和测量。总体而言,试验通过来自润滑脂和柴油燃料的摩擦和磨损数据来评估水分子在润滑中的作用。

材料和方法

润滑脂.本文采用NLGI2级的磺酸钙润滑脂(Optimax CSC2,Optimax USA,弗吉尼亚州,美国)和NLGI 0级的锂润滑脂(Optimax 7700,Optimax USA,弗吉尼亚州,美国)。以50%、20%和10%重量的润滑脂加入水。

然后,用水和油脂手动混合,直到达到饱和。不含水的润滑脂,锂基润滑脂和磺酸钙基润滑脂共分为4种类型。

柴油.本文采用壳牌V-Power柴油(壳牌加油站,荷兰格罗宁根)。通过增加测试环境中的温度和湿度来控制柴油的水污染。

润滑脂的摩擦系数

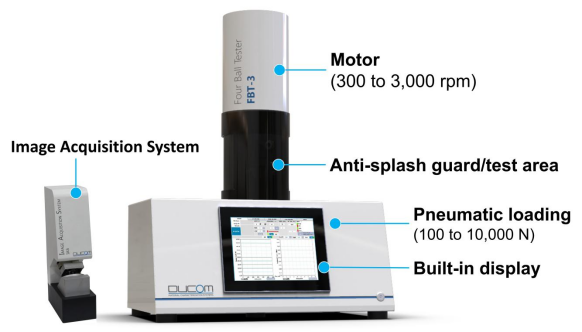

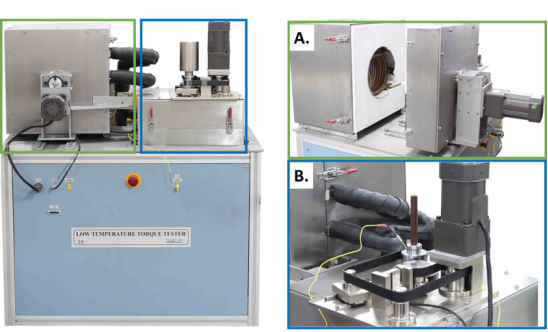

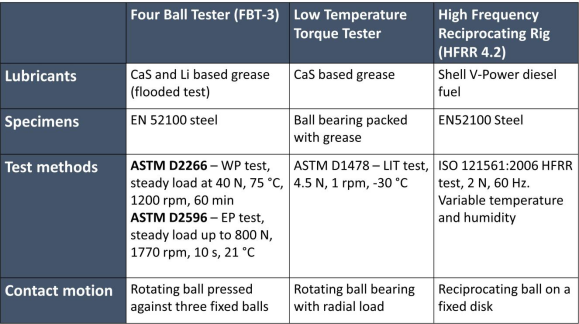

使用Ducom四球试验机(见图1)和Ducom低温扭矩测试仪(见图2)来确定润滑脂的摩擦系数。四球试验机和低温扭矩测试仪的摩擦系数分别按照ASTM D2266和ASTM D1478进行测量。此外,还使用四球试验机根据ASTM D2596测试方法测试润滑脂的承载性能或极端压力。

图 1.带有图像采集系统的Ducom四球测试仪(FBT-3)。

采用基于Labview的Winducom 2010软件和MOOHA - Digital Lab Assistant进行数据采集和分析。对磺酸钙润滑脂(0%,10%,20%,50%水在w/w)和锂润滑脂(0%,10%,20%,50% w/w)进行了四球测试(ASTM D2596和ASTM D2266)。在30℃下用0%、10%和20%的水对磺酸钙润滑脂进行低温扭矩试验。

图 2.Ducom 低温扭矩试验机,带有ASTM 和IP双重测试标准的单独腔室。电机驱动轴装配在ASTM腔室(A)中,皮带轮通过无缝皮带排列在IP室(B)中。

表 1 提供了本文中使用的测试参数的更多说明。

表 1.用于润滑剂摩擦和磨损表征的测试参数。

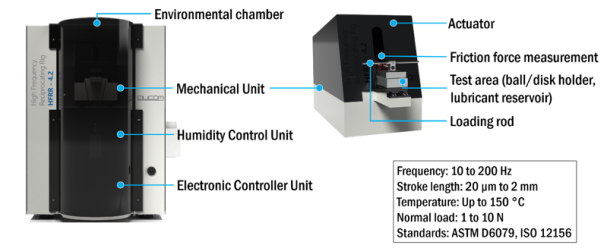

柴油的摩擦系数

壳牌V-Powe的摩擦系数是使用Ducom高频往复试验机测量的(见图3)。测试方法符合ISO 121561:2006。在三种不同的温度(30°C,60°C,80°C)和湿度(35%Rh,50%Rh,75%Rh)条件下测量柴油燃料的摩擦系数。温度(变化的湿度)和湿度(变化的温度)分别固定在30°C和35%Rh。表 1 提供了本文中使用的测试参数的更多说明。

图 3.Ducom 高频往复试验机 (HFRR 4.2)。

磨损分析

使用光学显微镜测量柴油燃料和润滑脂摩擦测试后球的磨损。使用光学显微镜内置的相机来捕获球上磨损轨迹的二维图像。在对磨损轨迹进行成像之前,根据ISO 121561:2006测试方法对所有样品进行了清洁。球上的平均磨损疤痕直径(MWSD)由方程(1)计算,

MWSD = (x+y)/2 (1)

其中 x 是垂直于振荡方向的磨痕尺寸(以 pm 为单位),y是平行于振荡方向的磨痕尺寸(以 pm 为单位)。疤痕尺寸(x或y)是三个读数的平均值。

结果

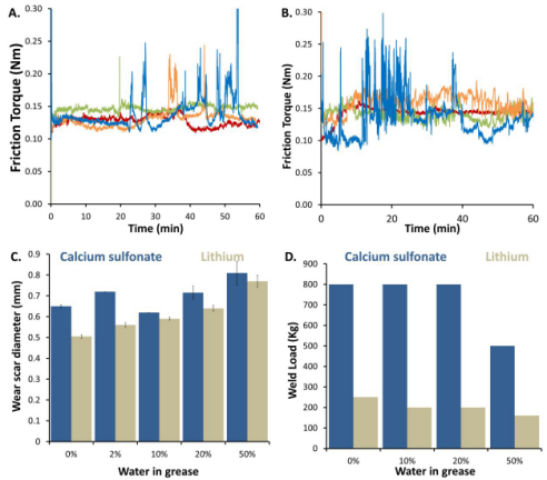

磺酸钙润滑脂(CaS)和锂基润滑脂(Li)的四球测试结果如图4所示。在没有添加水的情况下,与Li相比,CaS显示出更低的摩擦力(图4A和B)。添加水会扰乱稳定的摩擦曲线,使 CaS 和 Li 润滑脂都不稳定和更粗糙。一般来说,与CaS润滑脂的摩擦曲线相比,加入水的Li润滑脂(10-50%)的摩擦曲线更粗糙。在加水之前,CaS的磨痕直径高于Li润滑脂(图4C)。对于 CaS 和 Li 润滑脂,添加水会导致磨损增加,在 50% 水中分别达到 0.77 + 0.056 和 0.75 + 0.016 的最大磨痕。根据强压试验,CaS润滑脂的承载能力高于Li润滑脂(图4D)。

图 4.在0%、10%、20%和50%的水条件下,磺酸钙和锂离子润滑脂的四球测试结果。A、实时采集不同磺酸钙润滑脂的摩擦曲线。B.实时采集不同锂润滑脂的摩擦曲线。C.不同磺酸钙和锂基润滑脂的磨痕直径比较。D.不同磺酸钙和锂基润滑脂的极端压力(或承载能力)。

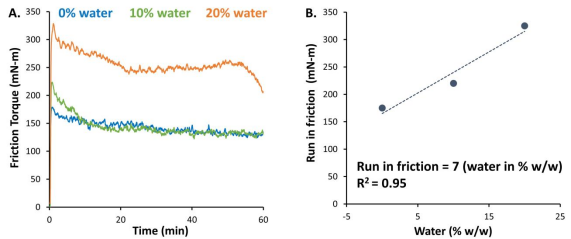

与U型润滑脂相比,CaS润滑脂的承重能力不受加水20%以上的影响。在50%的水中,CaS的承重能力比不添加水下降1.6倍。锂润滑脂的承重能力随着添加水量的增加而降低。三个独立测量值的标准偏差用误差线表示。CaS在30℃下与0%,10%和20%水的摩擦行为如图5所示。通常,在测试开始时摩擦力很高(称为摩擦运行),随后减小并稳定,直到测试结束,如图5A所示。摩擦力随添加的含水量呈线性增加(图5B)。

图 5.磺酸钙润滑脂在30°C下的低温转矩试验。磺酸钙润滑脂与0%、10%和20%水的摩擦实时变化。B.摩擦扭矩与添加含水量(w/w) 中游隙率之间的关系。

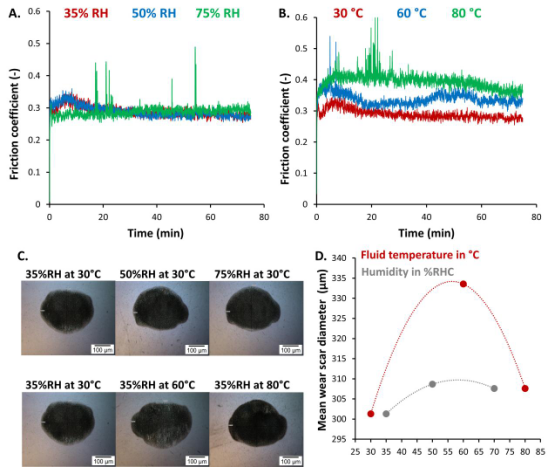

图6显示了使用HFRR获得的柴油燃料在不同温度和相对湿度下的摩擦磨损结果。图6A显示摩擦曲线受湿度影响,其轮廓在75%Rh时比35%或50%Rh时更粗糙。图6B显示了温度对摩擦曲线的影响。随着温度从30℃提高到80℃,摩擦系数从0.28增加到0.37。与 30℃或 60℃ 相比,80 ℃时的摩擦曲线t更粗糙。利用球上的磨痕轮廓(如图6C所示)测量平均磨痕直径,并将其与湿度和温度进行比较(图6D)。球上的磨损随着温度和湿度的增加而增加。壳牌V-power柴油机在 60℃和 50% Rh 时的最大平均磨损疤痕直径分别为335μm 和310μm。

图 6.壳牌V-Power柴油HFRR润滑性测试结果。A.实时采集35% Rh、50% Rh和75% Rh下的摩擦系数。实时获取30℃、60℃和80℃下的摩擦系数。在不同的湿度和温度条件下球的磨痕图像。D.磨痕直径与温度和湿度的关系。

讨论

水和油脂相互作用。向润滑脂中添加水会阻碍其润滑并增加磨损和摩擦,如四球测试和低温扭矩测试所确定的那样。磺酸钙(CaS)和锂(Li)增稠剂是极性的,被认为是水分子相互作用的优先来源。结果表明,增加CaS润滑脂中的含水量将减少其渗油率,EHL薄膜的柔软度和厚度,而Li基润滑脂则观察到相反的效果。对于 CaS 润滑脂,出油率减少可能是导致摩擦曲线粗糙和磨损增加的原因,如本文所示,本文假设了水引起的 CaS 基润滑脂变化的以下机制。CaS基润滑脂是由悬浮在矿物油中的极性磺酸钙表面活性剂稳定的CaCos颗粒(天然边界润滑剂)制成的,为了发展以CaCo为核心的胶束状结构,极性磺酸钙与CaCo通过阴离子-阳离子相互作用的方式相互作用。水与CaCo相互作用形成Ca(OH)层,并且还与磺酸盐基团的亲水尾部相互作用,从而增加稳定性。CaS的稳定性随水浓度的增加而增加。此外,它可以防止CaCo的表面活性,还可以减少导致金属接触增加的有效渗油。因此,添加了水的CaS润滑脂的摩擦学性能较差。然而,由于含水量增加,锂基润滑脂的渗油量增加却不足以提高锂基润滑脂的摩擦学性能。

还需要注意的是,承载能力(定义为由于金属接触增加和润滑剂不足而发生焊接时的负载)不受CaS润滑脂高达20%的水浓度的影响。承载试验(或极压试验)在160 N至800 N的范围内进行(根据ASTM D2596),这与CaS在40 N下的摩擦和磨损测试(根据ASTM D2266)不同。在高载荷下,至少比摩擦和磨损试验中使用的载荷高四倍,CaCo有足够的渗油和表面活性不受添加水的影响。

润滑脂刚度通常在低温下增加,导致高摩擦,从而对轴承造成损坏。对于CaS润滑脂,含水量的增加导致其刚度的增加,从而增加摩擦力。此外,它证明CaS中加入水的增加将增加其乳液稳定性(如前所述),从而减少油的渗出,在低温运行条件下阻碍脂润滑。

燃料和水的相互作用。燃料中的水溶性(或燃料中的水含量)随样品温度降低而降低,随环境湿度增加而增加。水可以与燃料中的极性分子相互作用,尽管它增加了更多的氧分子,可以提高燃料燃烧效率。极性分子吸附在表面,减少摩擦磨损,但由于水的存在,极性分子影响最小化,因此磨损增加。随着湿度的增加,磨损也会增加,但摩擦没有增加,除了在高湿度(或高含水量)下有更粗糙的摩擦曲线。结果表明,燃料的摩擦力随样品温度的增加而增加。在80℃的高温下,摩擦曲线更粗糙,但与60℃相比,其磨损更低。 温度的升高会增加氧化,降低含水量,也会降低燃料粘度。80℃时的低磨损可归因于燃料中的低含水量(允许极性分子显示其润滑行为)和保护性氧化物层(燃料添加剂和氧化亚铁)的行程。由于在剪切过程中微凸体的断裂和重组,在80℃温度下,粗糙轮廓的高摩擦可能会发生。

结论

在本文中,润滑剂的摩擦和磨损行为受到添加水的阻碍。低温转矩试验机、四球试验机和高频往复试验机的实验结果表明:

1. 水污染的标志性影响是,正如在燃料和润滑脂中观察到的那样,由于金属接触的增加,它将稳定的摩擦曲线转变为更粗糙和不稳定的摩擦曲线。

2. CaS润滑脂(ASTM D2266)的摩擦学性能损失可能与水污染增加(10%、20%和50%)导致的CaCos添加剂的渗油减少和表面活性差有关。

3. CaS润滑脂的承重能力(ASTM D2596)不受水污染的影响,最高可达其重量的20%。这可以归因于高工作负荷,其中渗油率不受高达20%的水污染的影响。

4. 在30℃时,对于CaS润滑脂,运行摩擦扭矩随加水浓度呈线性增加。这证明水对低渗油和摩擦学性能的影响在30°C时也很普遍。

5. 对于壳牌V-power柴油燃料,湿度的增加会妨碍其润滑性。这与燃料中水(由于湿度)和极性基团之间的相互作用增加有关,这使得很少的极性基团与金属表面相互作用,显示出不良的边界润滑。

6.对于壳牌V-power柴油,温度从60℃提高到80℃,会增加磨损并减少摩擦。较低的摩擦可归因于含水量降低,而较低的磨损可归因于温度升高而形成的保护性氧化层。