电话:4000-666-226

邮箱:sales@famouset.com

划痕仪如何识别DLC涂层的损伤机制

涂层是提高系统摩擦学性能的一种广泛应用的表面改性方法。耐久性和对基体的附着力是重要参数,Ducom划痕试验机 是快速筛选和了解材料表面涂层行为的一种广泛应用的技术。虽然声发射(AE)和摩擦力(FF)的明显变化表明了划痕过程中的损伤事件,但使用显微镜进行目视检查是确定涂层失效机制的最可靠方法。在这项研究中,我们报告了划伤损伤机制的商业类金刚石涂层使用Ducom Unitest。scratch模块具有称重传感器(0.1至200N)、摩擦力传感器、声发射传感器、深度扫描和在线光学成像(放大倍数高达500倍)。

图1. 与光学成像系统集成的用于划痕测试的线性运动台的单元测试。先进的软件可以自动缝合划痕图像并叠加在测力图上。

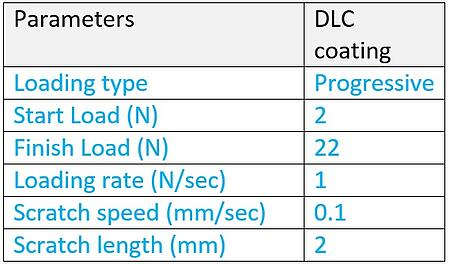

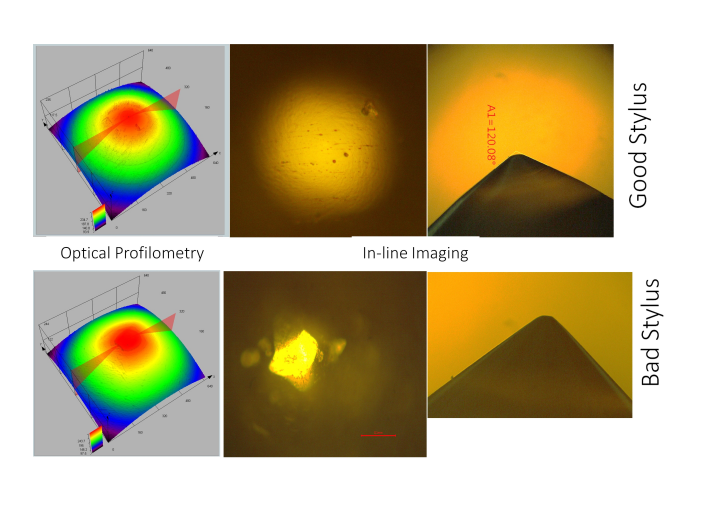

使用半径为200µm的标准罗克韦尔金刚石压头尖划伤DLC涂层。划痕试验参数如表1所示。使用无缺陷(裂纹、切屑和凹坑)的罗克韦尔金刚石尖端可确保准确的评估和重复性。使用光学显微镜和三维光学轮廓测量模块的组合,确定了用于划痕测试的良好触针。(参考补充信息)

表1.钢基体DLC涂层的划痕条件(hrc62)

涂层失效模式

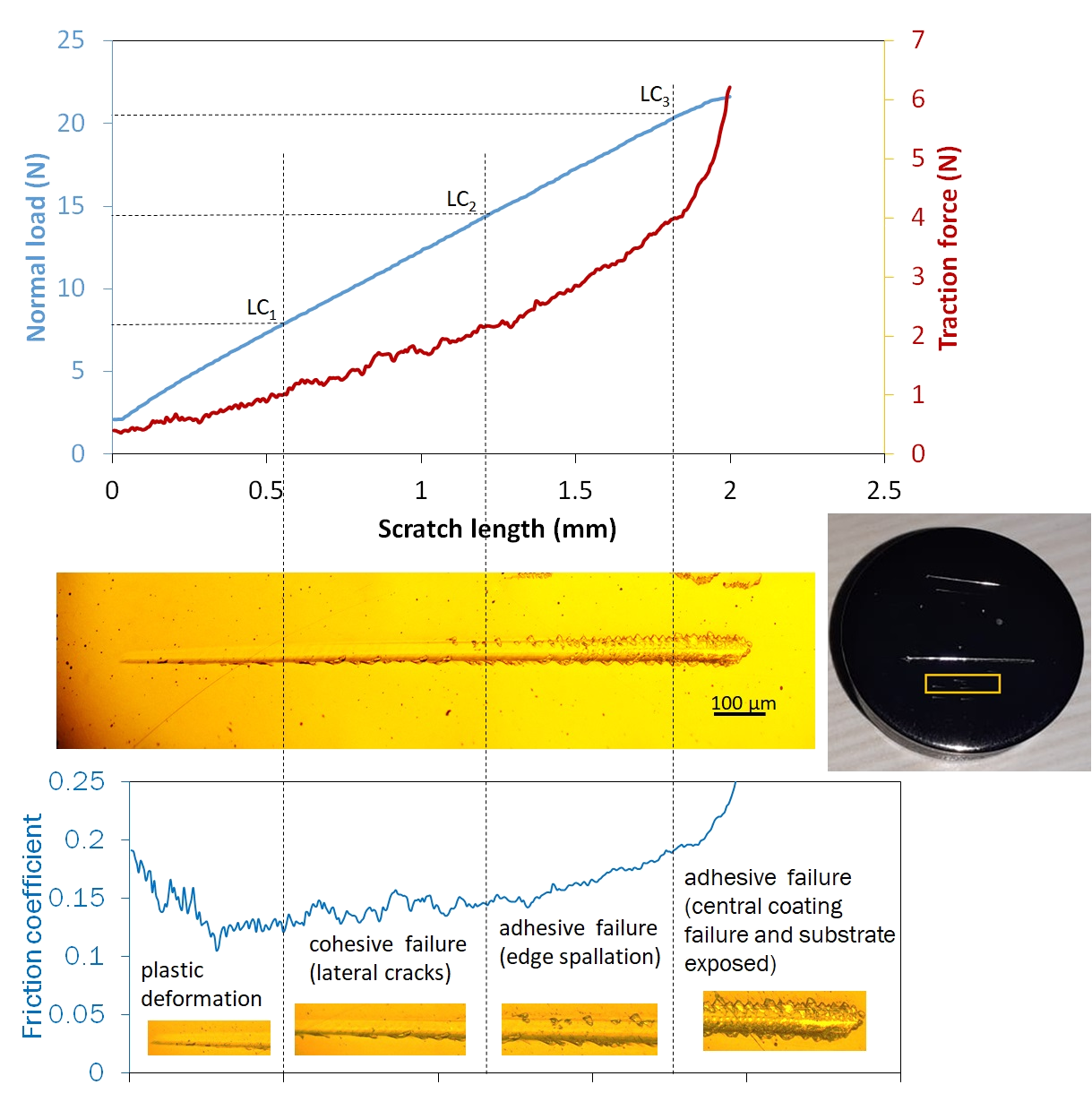

利用与涂层失效模式对应的内联成像和特征摩擦力特征,我们确定了DLC涂层的多种失效机制(见图2)

图2实时法向载荷、切向力和Ducom Unitest的缝合光学图像。逐步破坏机制与摩擦系数(在触针和涂层之间测量)的相关性也被强调。

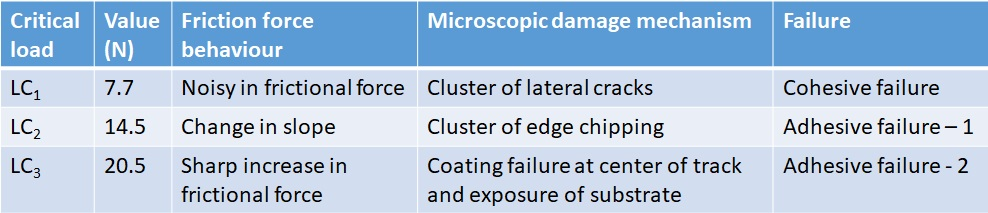

表2中给出了基于目视观察和与Ducom Unitest中摩擦力响应相关的临界破坏载荷。确定了三种不同的损伤机制,如下所述。

表2类金刚石涂层的临界失效载荷和失效机理描述。

负载<Lc1

在该区域,涂层经历塑性变形,无明显损伤。牵引(摩擦)系数在0.1~0.15之间,这对DLC涂层是合理的。

Lc1<荷载<Lc2(粘结破坏)

在这个区域,相对较小的横向裂纹形成于轨道边缘,作为孤立事件。这种划伤方向的穿透厚度裂纹是由触针后面的拉伸应力引起的。裂纹产生的摩擦力信号变得嘈杂。

Lc2<负载<Lc3(粘合失效-1)

在这个区域,随着负载的增加,孤立的边缘碎片会转变成簇。这种裂纹要么是由于开裂和隆起(屈曲),要么是由于压缩应力引起的完全分离(剥落)。当触针接触到轨道边缘受损的涂层时,摩擦力的斜率会发生相应的变化。

负载>Lc3(粘合失效-2)

在这个区域,分层从边缘延伸到轨道的中心,将涂层以补丁的形式分开,最终导致严重的层裂。触针在粗糙的轨道上前进,与涂层和底层基底接触,摩擦力急剧增加。

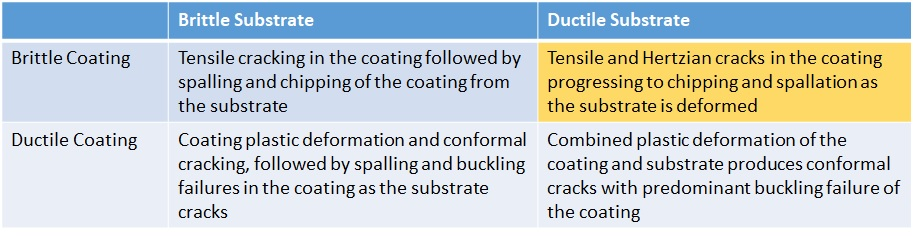

如表3所示,这种损伤机制(通过厚度开裂、剥落和剥落)是韧性基底上薄脆涂层的特征。

表3。不同涂层-基体组合的失效机理(改编自Bull,1997,摩擦学会)

Ducom Unitest具有在线成像和高保真摩擦力传感器,可识别和区分先进涂层划伤过程中的粘结和粘附失效模式。它为下一代表面工程改造的耐久性和损伤容限的研究和科学见解提供了一个高性能平台。

它为下一代表面工程改造的耐久性和损伤容限的研究和科学见解提供了一个高性能平台。

图4光学轮廓测量和显微成像,以识别好的和坏的钻石造型。对称轮廓线(轮廓仪)和光滑反射面(显微镜)意味着一个好的触针,将提供准确和可重复的结果。坏的触针尖端有面和平台,而不是半球形几何。Ducom Unitest平台提供三维非接触轮廓测量和光学成像。