电话:400-136-1036

邮箱:sales@famouset.com

磨损试验中的能量消耗

传统的磨粒磨损试验仅限于测量磨损。现在,Ducom磨损试验机的最新自动化提供了更科学的测量磨损过程中消耗的能量,以及更方便的计算机控制加载。

Ducom磨粒磨损试验机采用模块化设计,可适应高应力、低应力、干摩擦和泥浆磨损。操作参数符合ASTM G65、B611和G105等试验标准。

众所周知,能源效率和生产率对于大规模的工业生产至关重要。粉末冶金工业中使用的模具以及采矿和水泥工业中的钳口、料斗、溜槽、泵等部件在原材料搬运过程中会受到磨料磨损的影响。先进的钢种(具有贝氏体-马氏体-碳化物显微结构、锰合金钢)和许多表面工程解决方案(WC-Co、Cr3C2)提供了10倍的耐磨性,提高了生产率并降低了维护成本。同时,由运动部件的摩擦行为驱动的整体能源效率却很少受到关注。

“原材料与工具之间的摩擦阻力直接影响到能耗和整体能效。”

图1挖掘机示意图。

例如,如果耐磨工具具有较低的摩擦阻力,挖掘土壤(图1)和地面的挖掘机将需要较少的功率。如果使用低摩擦耐磨衬板来减少高壁摩擦造成的桥接等问题,则用于物料处理的溜槽或料斗(图2)将更节能。如果模具材料具有较低的摩擦阻力,则在粉末冶金制造操作中使用的模具(图3)在模塑和脱模阶段需要较少的能量。

图2溜槽示意图。

因此,有必要对磨损过程中材料的摩擦阻力和磨损情况进行评估。

图3成型操作示意图。

Ducom磨粒磨损试验机(ABT-3)与集成的摩擦测量系统提供了进行此类研究的相关平台。此外,Ducom磨损测试仪提供了一系列测试条件,从低应力到高应力磨损,在干燥和潮湿条件下均符合ASTM G65、ASTM G105和ASTM B611标准。基于气动系统的自动加载模块使用主动反馈来保持恒定负载,而不考虑接触条件、磨损程度和振动,这是传统自重加载系统无法满足的。

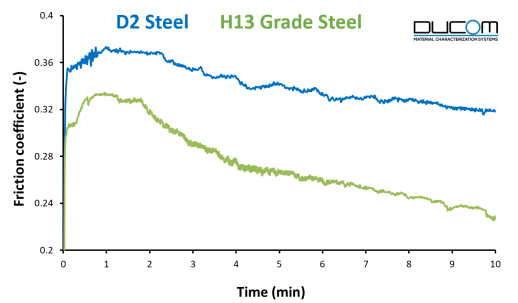

根据ASTM G65标准(程序E),使用ABT-3测试了D2和H13钢的耐磨性。这些是专用工具钢,根据ASTM G65标准用作参考材料。施加在样品上的130 N负载,以200 rpm的速度旋转橡胶轮。磨砂颗粒以325g/min的速度流入接触界面。在橡胶轮旋转1000圈(滑动距离718 m)后测量样品的质量损失。

图4。D2钢和H13钢在G65磨损过程中的实时摩擦行为

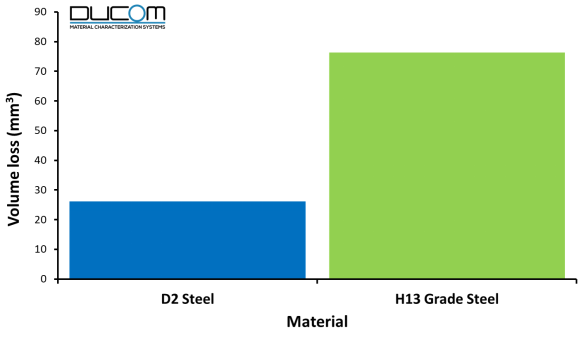

如图4所示,D2钢的耐磨性高于H13钢。然而,D2钢的磨损低于H13钢(见图5)。由于D2钢比H13钢更硬,因此它以高摩擦阻力为代价降低了磨损。

图5 D2和H13钢的体积损失表示的磨损。

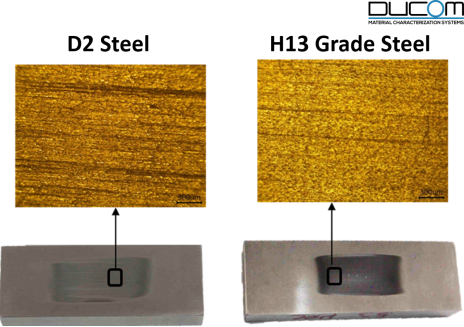

在图6中,目视检查和光学显微镜图像显示,与D2钢相比,H13钢的磨损更平滑和更深。H13钢比D2钢相对较软,其塑性变形和磨损程度较大。

图6 D2和H13钢的磨损图像。

这些结果突出了评估工业过程中使用的材料的摩擦和耐磨性的重要性。

高温磨损

Ducom高温磨损测试仪是建立在ASTM G65的原则和“加热炉”的增加,使其扩展到工作温度高达900度°C。

与ASTM G65兼容的高温磨损试验机和900℃下的磨损试验机。