电话:400-136-1036

邮箱:sales@famouset.com

双盘润滑油的磨损——一种新的反旋转方法

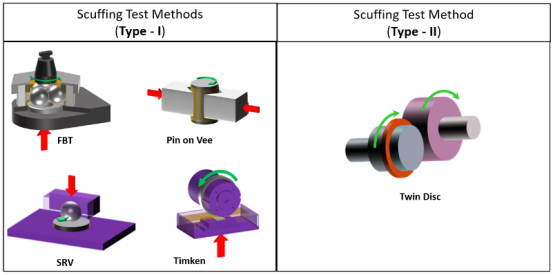

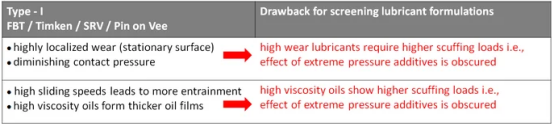

磨损是润滑触点的一种灾难性故障模式,特别是在高压和/或滑动速度下工作的触点,如汽车准双曲面齿轮、凸轮从动件和电动汽车传动系统,可能会在没有警告的情况下发生。它是由一系列事件触发的,从油膜的失效,粗糙接触,摩擦膜的去除,最终导致金属与金属的粘合焊接。多年来,基于不同测试配置(I型,即四球、铁姆肯、SRV、Pin on v、Block on Ring)的许多标准已经被开发出来,以评估材料和润滑剂的耐磨性(图1)。这些标准大多依赖于增加载荷和/或温度来测试油膜和边界添加剂的耐久性。与I型磨损测试相关的一些伪影可能会给理解和解耦基础油粘度和抗磨添加剂对耐磨性的影响带来挑战(表2a)。图1所示的对向旋转双盘(II型)提供了一种新颖的方法来解决I型磨损试验的缺点(表2b)。(注:反向旋转方法由布洛克于1948年首次提出,麻省理工学院夏季会议论文集,机械磨损,61卷(25),第199-227页(1948))。

图1 I型与II型磨损试验方法

表2aI型磨损试验方法的缺陷和缺点

表2b II型磨损试验方法的好处

双圆盘是FZG齿轮测试筛选润滑剂的流行先驱。在本报告中,我们使用Ducom Twin Disc RoR 2.0研究并比较了标准的共旋转方法和新型的反旋转方法。

材料与方法

Ducom Twin Disc RoR 2.0(图3a)具有嵌入式摩擦力和多轴振动传感器,可捕获关键故障事件(图3b)。一个循环润滑油供应与内联过滤器提供加热润滑油滚动滑动接触。独特的多喷嘴布置确保了两个圆盘也被润滑剂润湿,从而确保了整体等温条件(图3c)。可编程伺服加载确保测试期间准确的负载稳定性。速度(从0.1到3000转/分)和旋转方向为两个光盘可以独立控制使用两个高性能驱动器。

图3 Ducom双椎间盘RoR 2.0振动、摩擦和涡流传感器双阀瓣线接触润滑输送

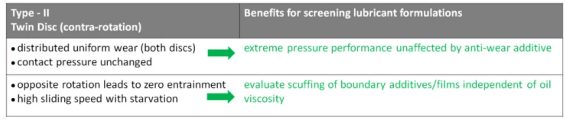

滚轮的设计确保线接触宽度为3mm(表1)。FZG负载步骤、赫兹接触压力和双盘所需等效负载的比较如图1所示。对于典型的3mm线接触,模拟FZG负载步骤8至18,双盘上所需的负载范围为1000至7000 N。

表1 40mm直径圆盘典型3mm线接触FZG载荷阶段与双盘等效载荷的比较。

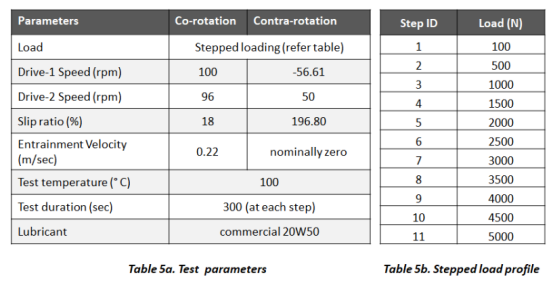

编程了两种不同的速度分布(a)共旋转,导致流体正夹带进入接触体(图4a); (b)反旋转,导致流体接近零夹带进入接触体,即缺料(图4b)。具体试验条件和参数见表5。在实际测试开始之前,对双盘进行了预处理(1 GPa, 5%滑移),以便形成摩擦膜,用于随后的磨损调查。

图4 共旋转导致正速度依赖流体夹带图4b。反向旋转导致名义上的零流体夹带或亏空

表5共旋转和反旋转磨损试验条件表5b测试过程中使用的阶梯负载剖面

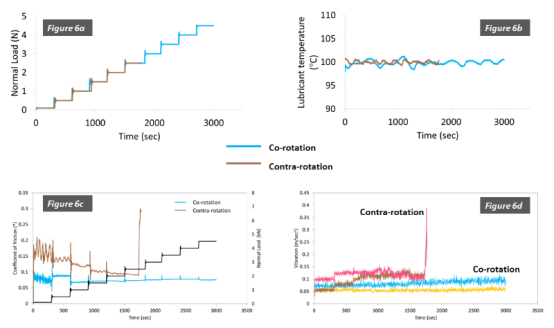

实际试验的载荷、润滑剂温度、摩擦力和振动结果如图6所示。磨损表现为摩擦和振动的急剧上升,导致测试在给定负载水平下自动停止。

图6a 分级负载分布图润滑油进口温度图6c。摩擦与载荷图6d测试时的振动水平

在测试期间,润滑油入口温度保持在100±2℃(图6b)。载荷逐步增加到5千牛共转,测试停止,因为没有看到磨损。对于反向旋转,由于磨损,测试在2.5 kN时自动终止(图6a)。对转摩擦系数在2.5 kN载荷阶跃下明显增大(图6c),相应的振动增大(图6d)。当共旋转达到5kn时,摩擦(图6c)和振动(图6d)没有变化。反向旋转的平均摩擦(CoF 0.13)是同向旋转(CoF 0.07)的两倍,并且噪声也表明测试在可能存在不均匀摩擦膜的情况下运行。滚筒测试后的图像和光学显微镜如图7所示。

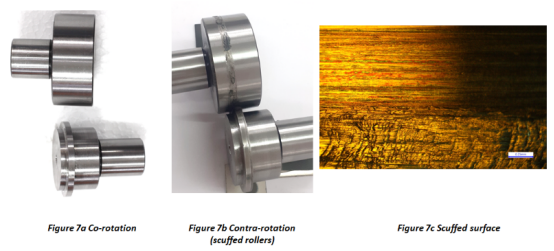

图7b.通过共转试验的滚筒图7c.反向旋转试验中磨损的滚筒光学显微镜图像显示广泛的表面损伤。(标记代表0.25毫米)

同向旋转试验的圆盘(图7a)未显示可见的表面损伤。另一方面,反向旋转的椎间盘在视觉上(图7b)和光学显微镜下(图7c)都显示出广泛的表面损伤和磨损。

总之,在Ducom Twin Disc上实施的反向旋转测试方案可以在不采用先前报道的极高负载或夹带速度的情况下再现润滑剂在饥饿状态下的磨损。故障可以通过同时使用摩擦和振动数据来准确检测。